Allez plus vite dans la bonne direction.

Choose your language

The new optimised Alternative boat build

When I play golf, if I drive off the tee and lose my ball because of an errant swing, why is it that my second attempt is nearly always perfect making me wonder why didn't I swing like that on my first shot!

It's kind of like that when you build a second boat. The first attempt is full of small errors, air bubbles, lifted glass at the bow and stern, too much epoxy used, etc. The second boat has errors but it is much better and lighter.

I started the second boat yesterday afternoon and unwrapped it this morning and what a beauty she looks. If you are interested, here is what I did with a few pictures.

I started by repairing the old hull plug, patching up some damage when I cut the previous boat off the plug with a dremel. After a rub down and 5 coats of release wax it was good as new and ready for the layup.

I cut out 3 sheets of 124gm S glass from a paper pattern I made earlier. I acquired 3 sheets of brown paper which were from a delivery of an old flower arrangement (my wife's!). With care, I cut the glass cloth straight onto the brown paper from the paper pattern I made earlier. The cloth was cut with no mess. In addition to the cutting, I drew a centre line with a felt pen and perpendicular lines (to the centreline) for the bow, stern and edge of the foredeck. This is done to allow easy alignment (when laying down the cloth onto the plug) with a centreline drawn down the keel of the hull along with a mark to indicate the foredeck. The brown paper not only seperated the 3 layers of cloth but also allows the cloth to be rolled up and carried as well as protecting the edges, keeping the cloth flat and clean. (Image 1)

Last summer on the first boat build, I cut the glass outside on a table, did not use any paper or protective cover and ended up with strands of glass fibre all over the patio!

With the cloth prepared, I was ready to lay the hull up in the garden shed. Yesterday it was about 12 degrees which is just warm enough to work with epoxy. I needed a workbench to clamp the hull upside down (Image 4), a piece of wood hanging from the shed ceiling to screw the plug support post to work on the deck (Image 3), paper towel to wipe up mess, acetone for cleaning, nitril gloves to protect my hands, West System epoxy (slow cure), three plastic pots (I use fromage frais pots), a 2 inch paint brush and an aluminium roller for removing air bubbles, peel ply for wrapping the epoxy, screwdriver and electric drill for mounting and dismounting the plug. With all the bits together on site, I was ready to go. After mixing the epoxy using the self measuring plungers that you screw on the resin and hardener tins (3 pushes of the plunger will do one layer of glass) I applied resin to the hull side of the plug, being careful to wet the curves of the deck. The epoxy will not lie smooth on the wax and will pull back into globules looking a bit messy but it won't matter. Taking the first layer of cloth and with the boat mounted upside down on the workbench, hold it over the hull aligning the centreline, bow, stern and foredeck marks before laying the cloth down on the epoxied plug. (Image 2 3 and 4)

Gently smooth out the cloth with the paint brush and work out from the centre until the cloth is flat all over. This is quite fiddly but by taking time and being patient the cloth will lay out perfectly. Next step is to go over the cloth with the paint brush (be very gentle) and wetting the cloth where dry, removing air bubbles as you go. Use the epoxy sparingly as excess resin just adds weight. Finally go over the hull with the aluminium roller to get any missed air bubbles.

Now remove the plug from the workbench and screw to the bar dropping from the shed ceiling. Initially fix the hull upside down and then carefully allow the plug to rotate down while supporting the cloth over the deck, until the deck is level. (In my first build last summer, I picked the plug from the workbench after wetting the cloth on the hull, rotated it so the deck was uppermost, raised it up to the supporting bar and the glass cloth fell off onto the floor. You have been warned!)

Before you work the cloth into the deck with the paintbrush, cut away any excess. On the first layer I used a 1 inch overlap. On the second layer, I butt the ends of the cloth (ie no overlap) and on the third layer use an overlap again. In this way you avoid too much weight along the centreline of the deck. On my first boat I ended up with 6 layers of cloth on the centreline which produced a strong boat but heavy in the ends.

Work the cloth into the deck with the paint brush in the same way as the hull, until flat and smooth. Sorry there are no pictures of this as my gloves were coated in epoxy at the time!

Check over the hull and deck in good light to make sure there are no air bubbles and the cloth is tightly bonded at the bow and stern.

Leave the plug until the epoxy remaining in your mixing jug starts to go stringy. When this happens, the first layer of cloth will be stuck nicely to the plug and won't move when you apply the second layer. The longer you can leave it between layers the better. Half an hour should be long enough.

Wash your paint brush, gloves and roller in acetone and mix the second batch of epoxy. Bin the 1st mixing pot.

For the second layer, drape the cloth over the hull taking care with the alignment marks and brush out as before using just enough epoxy to wet the cloth.

Repeat for the third layer remembering to clean tools in between. I use four plunges of epoxy for the last layer because I wanted the outer layer slightly wetter. Any excess would be absorbed by the peel ply.

Finally wrap in peel ply. I used 10 metres of 100mm wide. Overkill I know but it did an amazing job even though the hull look a bit mummy like. (Image 5)

At the same time as laying up the hull, I made the components in Image 8. 9. 10. 14, 15 and 18. The fin box was Dave Creed's work.

A thin sheet for the bow stern and bulkheads

The mould for the deck layout above the fin box and final deck

Strip of S glass for bonding the deck

Reinforcement for the fordeck understanding the jib tack eyes

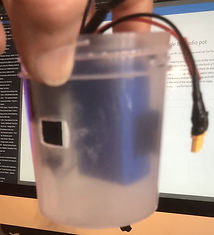

The radio pot and forward bulkhead

Paper template for forward bulkhead

I peeled the peel ply off this morning to discover a hull with no air bubbles, perfect adhesion at the bow, stern and foredeck.

In all the process took about 3 hours

All I need now are two coats of epoxy primer rubbed smooth and I am ready to pop the hull off the plug. Here is the rough finish prior to sanding

The finished hull popped off the mould safely in its supporting jig with the deck taped together to hold it secure

It all looks good and I know that the hull is useable so I can pay the second design fee and fit the boat out.

Having added two coats of epoxy primer, it is time to rub it all back to the surface of the S glass to make the hull as light and as smooth as possible. Up to two hours sanding. Joy! but the end result is worth the effort.

After painting on 250gms of High build epoxy primer, I sanded 200gms off on Saturday. The result is a very light smooth hull which you can see through.

The hull will remain in this condition until the deck has been finished and all the holes drilled. Then it is time for the vinyl wrap in metallic blue. Can't wait to see how it ends up when cut off the mould.

Once the hull is off the mould it goes straight into a support jig, with the frames cut from the design plan. This jig is marked and used for setting the fin position and rudder. (Image 7)

The foredeck and aft deck is bonded using 1 layer of 124gm s cloth (Image 13). The hull is strong and ready for the fin box, bulkhead and adjoining deck and radio pot to be bonded in.

On Sunday I cut all the access holes, (Image 33) and added two further layers of S glass around the fin box area in the hull, bonded the deck with an extra layer of S glass at the jib take off point and fitted the transom

I put small reinforcing plates in the deck at the stern and put 1 layer of S glass about 1 inch wide down the centre of the foredeck.

All up weight of the hull with all glass infrastructure but ex fitting will be around 400gms, considerably lighter than my first hull especially in the ends but heavier than the professional hulls. Having said that the hull is very strong, light in the ends and should be competitive.

Todays job is to fit the fin, bulkhead, deck moulding and radio pot and a post for the jib tack take off point. On course to finished hull by end of week.

A long day sealing the bow and stern, (Image 18 and 19) strengthening the foredeck, building an ultra light foredeck post (Image 14), cutting a slot in the hull (Image 21), measuring and shaping the forward bulkhead (Image 15 and 16) , fin case and deck. Lots of pictures below in a slightly random order.

Tomorrow I hope to bond in all the pieces and then the only other major jobs are to fit the plates for the servo and rudder stock which will likely be done on Wednesday. Then a final rub down and drill all the holes for the deck fittings. Finally after that I can wrap the boat in its metallic blue vinyl. Its an experiment but I am sure it will be worth the effort and if it doesn't work I can always paint it.

Fitting the fin

Yesterday was all about getting the fin box fitted. Alignment of the fin in exactly the right position with the design measurements and having it vertical is the most critical job on the boat. Get this wrong and the boat will be hard to balance and may sail higher on one tack that the other.

The boat in my jig is set up to be level on its water line, ie there is a horizontal line connection the bottom of the bow and bottom of the stern. The leading edge of the fin sits perpendicular to this line. Get the jig right and everything is easy. On the plan there are two measurements, one from the hull to the leading edge of the fin and then one from the tip of the bow to the bottom of the fin where it enters the bulb. Set these measurements and the fin leading edge should be perpendicular tp the waterline of the boat. I was less than a degree out. See image 24-27.

To get the fin exactly vertical looking from the stern, I level the boat at the shroud point and use a level on the fin to make vertical and then use masking tape to secure it. Gravity helps in picture 27.

The string in the picture is used to measure from the bow to the fin but I did have to make holes in the jig.

Tomorrow, I can fit the final pieces of the deck and the bulkhead.

Finishing the bonding

Yesterday was gluing day. Fitted the forward deck, pre drilled bulkhead, radio pot holder and mainsheet post.

Only one small error. I forgot to seal and reinforce the top of the fin box

I have the fiddliest job to do that today plus final fit for the servo mount and rudder stock mount. Nest jobs are to pre drill all the fitting holes, apply filler where required and final sand ready to apply wrap.

When fitting the mainsheet post, I accurately measured a centreline at the deck and then did the same with a string 6 inches off the deck. Then using a set square I was able to get the mainsheet post upright and aligned with the fin case, back stay, jib sheet eyes and jib attachment points which are all marked up. Fingers crossed the sails will set the same on both tacks.

Hull weight so far is 420gms. Old hull weight at this point 620gms. Maybe 350gms is achievable with a slightly thinner layup. I was generous with the epoxy at the base of the fin but this is where the correctors with be anyway. Estimate approx 400gms of correctors will be required.

Tidying up

Final bit of reinforcement went in yesterday. Not much to show as boat looks similar to day before but with addition of rudder stock and servo supports. Giving the hull a good t cut to look for any rough spots and then the metallic blue wrap

Little remaining jobs to do after the wrap like final fit of fin and add the electronics and fittings

Finished the build

With the final jobs knocked off on Friday the hull is ready for wrapping. I spent today sanding and cleaning the hull and deck, final fit of the fin and rudder which ended up exactly according to the design plans and are both in line with each other. Tomorrow will be wrapping day.

Ordered the new PG tubes from Potters Solutions and a couple of bits and bobs from Sailsetc. Once the boat is wrapped I can set up the new rigs using existing fittings apart from the shrouds. Then a bit of in house tuning and I am ready to get on the water.

Its not a wrap

The wrap failed. There is so much curvature in the hull and deck, you need to stretch the wrap so much before application and you need several pairs of hands, so it's back to the paint spraying.

The boat is finished bar the spray and as Mr Gibson said you are far better off with paint as damaged vinyl is impossible to repair. He should know he used to wrap 18 footers amongst other things. Why didn't I speak to him first.

The dream was there, the experience was missing. Loved the metallic finish but it is not to be.

Onwards and upwards and off to watch the 18 footers race round Sydney harbour in the JJ Giltinan. On the computer of course

Decision time on paint

It has been a long process trying to sort the paint for the boat. I could use my tried and tested 2 pack polyurethane which I know is hard durable and the right solution, but I do want to spray to keep the decks looking smart. As you know I tried using vinyl wrap but the curves of the boat proved too much.

The search took me to spray cans of epoxy, enamel and other finishes but I came across an industrial acrylic based paint in a spray can. It is designed for repair of industrial coatings indoor or external. Its a risk I know but I prepared a sample this afternoon and it has great colour, is hard, flexible, great UV properties and resistant to scratches. The date sheet is here:

http://www.farnell.com/datasheets/3165638.pdf

So on it goes tomorrow and we will see how the paint performs. The pictures below show the new spray look on a sample and the effect I am trying to avoid when painting 2 pack Polyurethane. I will show you the result tomorrow and then see how it wears when we get sailing.

La nouvelle construction de bateau alternative optimisée

Quand je joue au golf, si je pars du tee et que je perds ma balle à cause d'un swing errant, pourquoi ma deuxième tentative est-elle toujours parfaite, me faisant me demander pourquoi je n'ai pas balancé comme ça lors de mon premier coup !

C'est un peu comme ça quand on construit un deuxième bateau. La première tentative est pleine de petites erreurs, de bulles d'air, de verre soulevé à la proue et à la poupe, trop d'époxy utilisé, etc.

J'ai démarré le deuxième bateau hier après-midi et je l'ai déballé ce matin et quelle beauté elle a l'air. Si cela vous intéresse, voici ce que j'ai fait avec quelques photos.

J'ai commencé par réparer l'ancien bouchon de coque, en réparant quelques dommages lorsque j'ai coupé le bateau précédent du bouchon avec un dremel. Après un frottement et 5 couches de cire antiadhésive, il était comme neuf et prêt pour le layup.

J'ai découpé 3 feuilles de verre 124gm S à partir d'un patron en papier que j'ai fait plus tôt. J'ai acquis 3 feuilles de papier brun qui provenaient d'une livraison d'un vieil arrangement floral (celui de ma femme !). Avec soin, j'ai découpé le tissu de verre directement sur le papier brun à partir du patron de papier que j'ai fait plus tôt. Le tissu a été coupé sans gâchis. En plus de la coupe, j'ai tracé une ligne médiane avec un feutre et des lignes perpendiculaires (à la ligne médiane) pour la proue, la poupe et le bord du pont avant. Ceci est fait pour permettre un alignement facile (lors de la pose du tissu sur le bouchon) avec une ligne médiane tracée le long de la quille de la coque avec une marque pour indiquer le pont avant. Le papier brun a non seulement séparé les 3 couches de tissu, mais permet également d'enrouler et de transporter le tissu, tout en protégeant les bords, en gardant le tissu plat et propre. (Image 1)

L'été dernier lors de la construction du premier bateau, j'ai coupé le verre à l'extérieur sur une table, je n'ai utilisé ni papier ni housse de protection et je me suis retrouvé avec des brins de fibre de verre partout dans le patio !

Le tissu préparé, j'étais prêt à poser la coque dans l'abri de jardin. Hier, il faisait environ 12 degrés, ce qui est juste assez chaud pour travailler avec de l'époxy. J'avais besoin d'un établi pour serrer la coque à l'envers (Image 4), un morceau de bois suspendu au plafond du hangar pour visser le poteau de support de prise pour travailler sur le pont (Image 3), une serviette en papier pour essuyer les dégâts, de l'acétone pour le nettoyage , des gants en nitrile pour protéger mes mains, de l'époxy West System (polymérisation lente), trois pots en plastique (j'utilise des pots de fromage frais), un pinceau de 2 pouces et un rouleau en aluminium pour éliminer les bulles d'air, une couche de pelage pour envelopper l'époxy, un tournevis et perceuse électrique pour le montage et le démontage de la fiche.

Avec tous les morceaux réunis sur place, j'étais prêt à partir. Après avoir mélangé l'époxy à l'aide des pistons auto-doseurs que vous vissez sur les bidons de résine et de durcisseur (3 pressions du piston feront une couche de verre) j'ai appliqué de la résine sur le côté coque du bouchon en prenant soin de bien mouiller les courbes du plate-forme. L'époxy ne reposera pas en douceur sur la cire et se retirera dans les globules ayant l'air un peu en désordre, mais cela n'aura pas d'importance. En prenant la première couche de tissu et avec le bateau monté à l'envers sur l'établi, maintenez-le au-dessus de la coque en alignant les marques de l'axe central, de la proue, de la poupe et du pont avant avant de poser le tissu sur le bouchon époxyde. (Photo 2 3 et 4)

Lissez doucement le tissu avec le pinceau et travaillez à partir du centre jusqu'à ce que le tissu soit plat partout. C'est assez délicat, mais en prenant le temps et en étant patient, le tissu s'étendra parfaitement. L'étape suivante consiste à passer le chiffon sur le chiffon (soyez très doux) et à mouiller le chiffon là où il est sec, en éliminant les bulles d'air au fur et à mesure. Utilisez l'époxy avec parcimonie car l'excès de résine ne fait qu'ajouter du poids. Passez enfin sur la coque avec le rouleau en aluminium pour récupérer les éventuelles bulles d'air manquées.

Retirez maintenant le bouchon de l'établi et vissez-le à la barre tombant du plafond de la remise. Fixez d'abord la coque à l'envers, puis laissez soigneusement le bouchon tourner vers le bas tout en soutenant le tissu sur le pont, jusqu'à ce que le pont soit de niveau. (Lors de ma première construction l'été dernier, j'ai ramassé le bouchon de l'établi après avoir mouillé le tissu sur la coque, je l'ai fait pivoter pour que le pont soit le plus haut, je l'ai soulevé jusqu'à la barre de support et le tissu de verre est tombé sur le sol. Vous avez été prévenu !)

Avant de travailler le tissu dans le pont avec le pinceau, coupez tout excès. Sur la première couche, j'ai utilisé un chevauchement de 1 pouce. Sur la deuxième couche, j'aboute les extrémités du tissu (c'est-à-dire sans chevauchement) et sur la troisième couche, j'utilise à nouveau un chevauchement. De cette façon, vous évitez trop de poids le long de la ligne médiane du pont. Sur mon premier bateau, je me suis retrouvé avec 6 couches de tissu sur la ligne médiane, ce qui a produit un bateau solide mais lourd aux extrémités.

Travailler le tissu dans le pont avec le pinceau de la même manière que la coque, jusqu'à ce qu'il soit plat et lisse. Désolé il n'y a pas de photos car mes gants étaient enduits d'époxy à l'époque !

Vérifiez la coque et le pont sous un bon éclairage pour vous assurer qu'il n'y a pas de bulles d'air et que le tissu est bien collé à la proue et à la poupe.

Laissez le bouchon jusqu'à ce que l'époxy restant dans votre bol mélangeur commence à devenir filandreux. Lorsque cela se produit, la première couche de tissu sera bien collée au bouchon et ne bougera pas lorsque vous appliquerez la deuxième couche. Plus vous pouvez le laisser longtemps entre les couches, mieux c'est. Une demi-heure devrait suffire.

Lavez votre pinceau, vos gants et votre rouleau dans de l'acétone et mélangez le deuxième lot d'époxy. Bin le 1er pot de mélange.

Pour la deuxième couche, drapez le tissu sur la coque en faisant attention aux repères d'alignement et brossez comme avant en utilisant juste assez d'époxy pour mouiller le tissu.

Répétez l'opération pour la troisième couche en n'oubliant pas de nettoyer les outils entre les deux. J'utilise quatre plongées d'époxy pour la dernière couche car je voulais que la couche extérieure soit légèrement plus humide. Tout excès serait absorbé par la couche pelable.

Enfin, enveloppez-le dans un pli pelable. J'ai utilisé 10 mètres de 100 mm de large. Overkill je sais mais il a fait un travail incroyable même si la coque ressemble un peu à une momie. (Photo 5)

En même temps, j'ai fait les composants de l'image 8. 9. 10. 14, 15 et 18. La boîte à ailettes était l'œuvre de Dave Creed.

J'ai décollé la pellicule ce matin pour découvrir une coque sans bulles d'air, une adhérence parfaite à la proue, à la poupe et au pont avant.

Dans tout le processus a pris environ 3 heures

Tout ce dont j'ai besoin maintenant, c'est de deux couches d'apprêt époxy frotté et je suis prêt à retirer la coque du bouchon. (Photos 6 et 7)

Si tout va bien et que je sais que la coque est utilisable, je peux payer les frais de conception et aménager le bateau.

Après avoir ajouté deux couches d'apprêt époxy, il est temps de frotter le tout à la surface du verre S pour rendre la coque la plus légère et la plus lisse possible. Jusqu'à deux heures de ponçage. Joie! mais le résultat final en vaut la chandelle.

Après avoir peint sur 250 g d'apprêt époxy à haute résistance, j'ai poncé 200 g samedi. Le résultat est une coque lisse très légère que vous pouvez voir à travers.

La coque restera dans cet état jusqu'à ce que le pont soit terminé et tous les trous percés. Ensuite, il est temps pour le vinyle en bleu métallisé. J'ai hâte de voir comment ça se termine une fois coupé le moule.

Une fois la coque démoulée, elle passe directement dans un gabarit de support, avec les cadres découpés dans le plan de conception. Ce gabarit est marqué et utilisé pour régler la position de l'aileron et du gouvernail. (Photo 7)

Le pont avant et le pont arrière sont collés à l'aide d'une couche de tissu 124 g (Image 13). La coque est solide et prête pour le collage de la boîte à ailerons, de la cloison et du pont et du pot radio adjacents.

Dimanche, j'ai coupé tous les trous d'accès (Image 33) et ajouté deux autres couches de verre S autour de la zone de la boîte d'aileron dans la coque, collé le pont avec une couche supplémentaire de verre S au point de décollage du foc et installé le tableau arrière.

J'ai mis de petites plaques de renfort dans le pont à l'arrière et j'ai mis 1 couche de verre S d'environ 1 pouce de large au centre du pont avant.

Le poids total de la coque avec toute l'infrastructure en verre, mais après montage, sera d'environ 400 g, considérablement plus léger que ma première coque, en particulier aux extrémités, mais plus lourd que les coques professionnelles. Cela dit, la coque est très solide, légère aux extrémités et devrait être compétitive.

Le travail d'aujourd'hui consiste à installer l'aileron, la cloison, la moulure de pont et le pot radio et un poteau pour le point de décollage de l'amure de foc. En route pour finir la coque d'ici la fin de la semaine.

Une longue journée à sceller la proue et la poupe, (Image 18 et 19) renforcer le pont avant, construire un poste de pont avant ultra léger (Image 14), découper une fente dans la coque (Image 21), mesurer et façonner la cloison avant (Image 15 et 16) , boîtier d'aileron et pont. Beaucoup d'images ci-dessous dans un ordre légèrement aléatoire.

Demain, j'espère assembler toutes les pièces, puis les seuls autres gros travaux seront de monter les plaques du servo et de la mèche de safran, ce qui sera probablement fait mercredi. Puis un dernier ponçage et percez tous les trous pour les ferrures de pont. Enfin après cela, je peux envelopper le bateau dans son vinyle bleu métallisé. C'est une expérience mais je suis sûr que cela en vaudra la peine et si cela ne fonctionne pas, je peux toujours le peindre.

Montage de l'aileron

Hier, il s'agissait d'installer la boîte d'ailerons. L'alignement de l'aileron exactement dans la bonne position avec les mesures de conception et sa verticalité est le travail le plus critique sur le bateau. Si vous vous trompez, le bateau sera difficile à équilibrer et peut naviguer plus haut sur un bord que sur l'autre.

Le bateau dans mon gabarit est configuré pour être de niveau sur sa ligne de flottaison, c'est-à-dire qu'il y a une ligne horizontale reliant le bas de la proue et le bas de la poupe. Le bord d'attaque de l'aileron est perpendiculaire à cette ligne. Obtenez le bon gabarit et tout est facile. Sur le plan il y a deux mesures, une de la coque au bord d'attaque de l'aileron et ensuite une de la pointe de l'étrave au bas de l'aileron où elle pénètre dans le bulbe. Réglez ces mesures et le bord d'attaque de l'aileron doit être perpendiculaire à la ligne de flottaison du bateau. J'avais moins d'un diplôme. Voir image 24-27.

Pour que l'aileron soit exactement vertical depuis la poupe, je nivelle le bateau au niveau du hauban et j'utilise un niveau sur l'aileron pour le rendre vertical, puis j'utilise du ruban adhésif pour le fixer. La gravité aide dans l'image 27.

La corde sur la photo est utilisée pour mesurer de l'arc à la nageoire mais j'ai dû faire des trous dans le gabarit.

Demain, je peux monter les dernières pièces du pont et de la cloison.

Finir le collage

Hier, c'était le jour du collage. Ajusté le pont avant, la cloison pré-percée, le support de pot radio et le poste d'écoute de grand-voile.

Une seule petite erreur. J'ai oublié de sceller et de renforcer le haut de la boîte d'aileron

J'ai le travail le plus fastidieux à faire aujourd'hui, ainsi que l'ajustement final du support de servo et du support de gouvernail. Les travaux de nidification consistent à pré-percer tous les trous de montage, à appliquer un enduit là où cela est nécessaire et à poncer finallement pour être prêt à appliquer le film.

Lors du montage du poteau d'écoute de grand-voile, j'ai mesuré avec précision une ligne médiane au niveau du pont, puis j'ai fait de même avec une ficelle à 6 pouces du pont. Ensuite, à l'aide d'une équerre, j'ai pu redresser le poteau d'écoute de grand-voile et l'aligner avec le boîtier d'aileron, l'étai arrière, les œillets d'écoute de foc et les points d'attache du foc qui sont tous marqués. Les doigts croisés, les voiles seront mises de la même manière sur les deux bords.

Le poids de la coque jusqu'à présent est de 420 g. Poids de l'ancienne coque à ce stade 620gms. Peut-être que 350 g est réalisable avec une couche légèrement plus fine. J'ai été généreux avec l'époxy à la base de l'aileron mais c'est là que se trouvent les correcteurs de toute façon. Estimez qu'environ 400 g de correcteurs seront nécessaires.

Faire le ménage

Le dernier renfort est entré hier. Pas grand chose à montrer car le bateau ressemble à celui de la veille, mais avec l'ajout d'une mèche de gouvernail et de supports de servo. Donner à la coque une bonne coupe pour rechercher les aspérités, puis l'enveloppe bleu métallique

Peu de travaux restants à faire après l'emballage comme l'ajustement final de l'aileron et l'ajout de l'électronique et des accessoires.

Fini la construction

Les derniers travaux étant terminés vendredi, la coque est prête à être emballée. J'ai passé aujourd'hui à poncer et nettoyer la coque et le pont, ajustement final de l'aileron et du gouvernail qui s'est terminé exactement selon les plans de conception et sont tous deux alignés l'un avec l'autre. Demain sera le jour de la clôture.

Commandé les nouvelles plates-formes PG de Potters Solutions et quelques morceaux de Sailsetc. Une fois le bateau emballé, je peux installer les nouveaux gréements en utilisant les accessoires existants en dehors des haubans. Ensuite, un peu de réglage interne et je suis prêt à me mettre à l'eau.

Ce n'est pas un enveloppement

L'enroulement a échoué. Il y a tellement de courbure dans la coque et le pont, il faut tellement étirer l'enveloppe avant l'application et il faut plusieurs paires de mains, c'est donc le retour à la pulvérisation de peinture.

Le bateau est fini sans pulvérisation et, comme l'a dit M. Gibson, il vaut mieux utiliser de la peinture car le vinyle endommagé est impossible à réparer. Il devrait savoir qu'il avait l'habitude d'envelopper 18 pieds entre autres choses. Pourquoi ne lui ai-je pas parlé en premier.

Le rêve était là, l'expérience manquait. J'ai adoré la finition métallique mais ce n'est pas le cas.

En avant et en haut et en partant pour regarder la course de 18 pieds autour du port de Sydney dans le JJ Giltinan. Sur l'ordinateur bien sûr

Temps de décision sur la peinture

Cela a été un long processus d'essayer de trier la peinture pour le bateau. Je pourrais utiliser mon polyuréthane 2 packs qui a fait ses preuves et dont je sais qu'il est durable et la bonne solution, mais je veux vaporiser pour garder les ponts élégants. Comme vous le savez, j'ai essayé d'utiliser du film vinyle mais les courbes du bateau se sont avérées trop.

La recherche m'a amené à des bombes aérosols d'époxy, d'émail et d'autres finitions, mais je suis tombé sur une peinture industrielle à base d'acrylique dans une bombe aérosol. Il est conçu pour la réparation de revêtements industriels intérieurs ou extérieurs. C'est un risque que je connais mais j'ai préparé un échantillon cet après-midi et il a une belle couleur, est dur, flexible, d'excellentes propriétés UV et résistant aux rayures. La feuille de date est ici :

http://www.farnell.com/datasheets/3165638.pdf

Ainsi de suite demain et nous verrons comment la peinture se comporte. Les images ci-dessous montrent le nouveau look spray sur un échantillon et l'effet que j'essaie d'éviter lors de la peinture de 2 packs de polyuréthane. Je vous montrerai le résultat demain et je verrai ensuite comment il s'use quand nous naviguerons.

Problèmes avec la batterie

L'aménagement de la coque est complet avec la quille et le gouvernail parfaitement alignés. Lorsque je suis allé tester l'électronique, j'ai commencé à charger la batterie et j'ai immédiatement remarqué qu'elle gonflait. J'ai retiré la batterie à l'extérieur car il y a des histoires intéressantes sur les batteries qui explosent. Deux autres sur commande. Les progrès sont interrompus jusqu'à l'arrivée de nouveaux longerons et batteries PG la semaine prochaine.

Attention, gardez un œil sur votre batterie Lipo/lifo si vous ne les avez pas chargées depuis un moment. S'ils montrent des signes d'expansion, sortez-les de la maison.

À l'intérieur du pot radio

J'ai lu un article de Darren Paulic publié sur Facebook RC Sailing Group et peut être trouvé ici. Navigation radiocommandée en eau salée.

Dans l'article, Darren a parlé de l'importance de garder vos appareils électriques hors de l'eau et de les recouvrir de vaseline ou de graisse au silicone . Il a mis une couche de néoprène sur la base de sa batterie et de son récepteur pour les maintenir hors du fond du pot radio afin de les protéger de toute infiltration d'eau. J'ai pensé un peu plus loin pour une solution simple et soignée et j'ai découvert que vous pouvez utiliser du velcro autocollant qui colle comme vous savez quoi, même à Correx, pour garder la batterie et les composants servo séparés et hors du fond du pot. Vous pouvez également mettre un petit morceau à l'extrémité des fils du récepteur pour les maintenir à 90 degrés les uns par rapport aux autres pour une performance optimale du signal radio. N'oubliez pas de positionner la batterie sur l'axe du bateau. Images 38 et 39.

Problèmes avec le treuil, ou était-ce une erreur de l'opérateur (Photo 40)

Tout d'abord, un grand bravo à Bill Green (RMG UK) qui fournit un super service et répond si rapidement aux questions. Lorsque j'ai démonté et remonté mon équipement radio en le transférant sur le nouveau bateau, je ne pouvais pas comprendre pourquoi lorsque j'ai tourné mon émetteur sur le treuil déplacé sur un tour. Éteignez l'émetteur et il revient à sa position d'origine. Un appel à Bill devrait résoudre le problème. Il a dit à juste titre que je devais programmer les limites du treuil selon le manuel que je n'avais pas dôme auparavant et voir ce qui se passe. Je l'ai fait mais cela n'a pas résolu le problème.

Duh, je me suis finalement souvenu. Sur un zoom d'entraînement d'Emsworth, leur homme Richard Ballas, un as de la radio, avait parlé de la configuration du mode de sécurité intégrée sur l'émetteur. Cela vous permet de régler le gouvernail et l'écoute sur le bateau afin qu'il tourne en rond plutôt que de naviguer au loin si le bateau perd le signal radio. J'avais installé cela il y a quelques semaines mais j'avais oublié ce que cela ferait. Chaque fois que j'éteignais l'émetteur, l'écoute était relâchée d'un tour et demi et le gouvernail tournait de 25 degrés. Allumez l'émetteur et l'écoute et le gouvernail reviennent à leur position d'origine. Problème résolu, il ne me reste plus qu'à affiner le réglage du treuil lorsqu'il est complètement gréé.

Poids des courants jusqu'à présent :

Coque nue peinte 460gms

Raccords et RC 373g

Gouvernail 32g

Ampoule et aileron 2500gms

Estimation du gréement 235 à 300g

Estimez donc 365 à 400 g de correcteurs.

Voici le bateau dans toute sa splendeur.